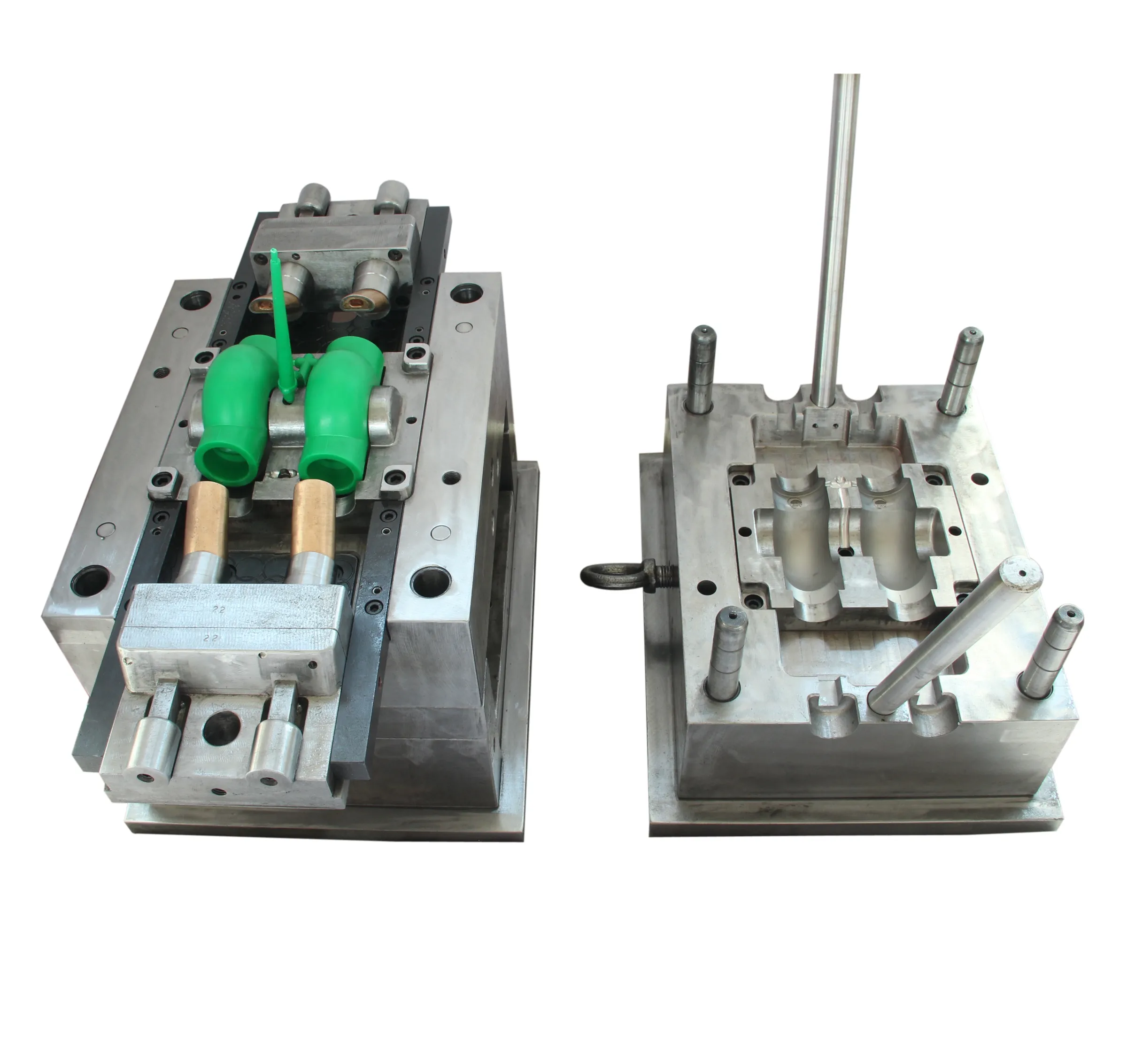

Molde de encaixe de tubo UPVC 50mm cotovelo 90°

Nome do molde:Molde de encaixe de tubo UPVC 50mm cotovelo 90°

Cavidade: 4 cavidades

Tamanho do molde: 50mm

Aço do molde: Alemanha2316 china2316 or4cr13 para cavidade e núcleo

Portão: portão direto

estrutura do molde: pino angular e cilindro de óleo

Dureza do núcleo/cavidade: HRC 40-45°grau após tratamento térmico a vácuo

Máquina de moldagem por injeção: 300 T

Taizhou Huangyan Hong Jin molde Co., Ltd foi fundada em 2002. Somos profissionais em projetar e fabricar moldes para acessórios de tubos há mais de 23 anos.

Estamos ansiosos por uma longa cooperação com você.

A seguir estão as principais informações para sua referência.

Dificuldades na fase de projeto do Molde de PVC

Projeto complexo de corredor e portão

Dificuldade: O PVC fundido tem alta viscosidade e baixa fluidez. Para preencher todas as partes da cavidade do molde (especialmente as partes de paredes finas e distais) simultânea e uniformemente, o projeto do canal de fluxo (canais principais e ramificados) e da porta é crucial.

Desafios específicos:

Canal de fluxo balanceado: Certifique-se de que a queda de pressão e o tempo de fluxo do bico da máquina de moldagem por injeção até o final de cada cavidade sejam consistentes, para evitar fenômenos de injeção curta (enchimento insuficiente) ou retenção de pressão excessiva (transbordamento, alta tensão interna).

Posição e forma da comporta: A seleção inadequada da posição da comporta pode causar o aparecimento de marcas de solda na área de fraca pressão, afetando seriamente a pressão de ruptura das conexões do tubo. O tamanho do portão também precisa ser calculado com precisão. Se for muito pequeno, gerará uma grande quantidade de calor durante o cisalhamento e estará sujeito à decomposição; Se for muito grande, o resfriamento será lento, o ciclo será longo e será difícil remover a comporta.

Poço e exaustão de material frio: O PVC é fácil de resfriar e um poço de material frio eficaz deve ser projetado para capturar o material frio frontal. Ao mesmo tempo, cavidades complexas são propensas ao aprisionamento de gases, sendo necessária a instalação de ranhuras de exaustão razoáveis e suficientes, caso contrário podem causar problemas como queima (decomposição) e escassez de material.

Projeto da cavidade e estimativa da taxa de contração

Dificuldade: A taxa de contração de moldagem do PVC não é um valor fixo e é influenciada por vários fatores, como grau da resina, fórmula (como conteúdo de carga), parâmetros do processo (temperatura, pressão), etc.

Desafio específico: Os projetistas devem atribuir diferentes taxas de contração a diferentes partes do molde com base na experiência e em um profundo conhecimento dos materiais. Por exemplo, a taxa de encolhimento de carne grossa e fina é diferente, e a taxa de encolhimento ao longo da direção do fluxo e da direção vertical também é diferente. A estimativa imprecisa pode levar a desvios dimensionais no produto final, afetando especialmente o tamanho da conexão da rosca e o tamanho do encaixe dos acessórios para tubos.

Projeto do sistema de refrigeração

Dificuldade: O PVC é um material sensível ao calor que deve ser resfriado de maneira eficiente e uniforme dentro do molde.

Desafios específicos:

Resfriamento uniforme: A estrutura irregular do tubo e a espessura irregular da parede resultam em taxas de resfriamento inconsistentes. As peças com resfriamento lento encolherão mais, resultando em marcas de encolhimento, deformação por empenamento e tensão interna.

Layout das vias navegáveis: É necessário organizar as vias navegáveis de resfriamento o mais próximo e equilibrado possível da superfície da cavidade do molde em estruturas e núcleos de moldes complexos, o que é um grande teste de capacidade de processamento. O resfriamento irregular leva diretamente a ciclos de produção estendidos e à diminuição do rendimento do produto.

Projeto do sistema de desmoldagem

Dificuldade: As conexões de PVC geralmente possuem roscas internas, fivelas invertidas ou estruturas de nervuras complexas.

Desafios específicos:

Mecanismo de extração do núcleo: Blocos deslizantes complexos, topos inclinados e outros mecanismos de extração do núcleo precisam ser projetados para obter a desmoldagem. O projeto dessas instituições deve ser preciso, confiável, suave em movimento, livre de interferências e ter resistência e resistência ao desgaste suficientes.

Equilíbrio superior: O layout do pino superior deve garantir que as conexões do tubo sejam empurradas para fora de maneira suave e sincronizada. Qualquer desequilíbrio pode fazer com que o produto fique branco, deformado ou até quebrado.

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

conversamos